Quels matériaux conviennent aux dissipateurs thermiques de lumière LED couramment utilisés ?

2024-06-25 17:07Comment les lampadaires, les lampes de culture de plantes et les phares de voiture dissipent-ils la chaleur, et comment choisir les bons profils de dissipateur thermique en aluminium ?

Quels matériaux conviennent aux dissipateurs thermiques des luminaires couramment utilisés ? Compte tenu de la technologie immature des puces et des emballages au niveau national, la conception du système des luminaires devient particulièrement importante. Comment pouvons-nous garantir une durée de vie et une qualité d’éclairage optimales des puces ? Cela devient la première préoccupation des fabricants de luminaires. En fait, le principal facteur affectant ce qui précède est"chaleur."Chaque puce a une température de jonction qui doit être contrôlée en dessous de 85°C pour garantir un fonctionnement optimal. Alors, comment pouvons-nous garantir un transfert de chaleur fluide et efficace de la puce, du substrat en aluminium et du matériau conducteur thermique vers le dissipateur thermique, puis vers l'environnement environnant ?

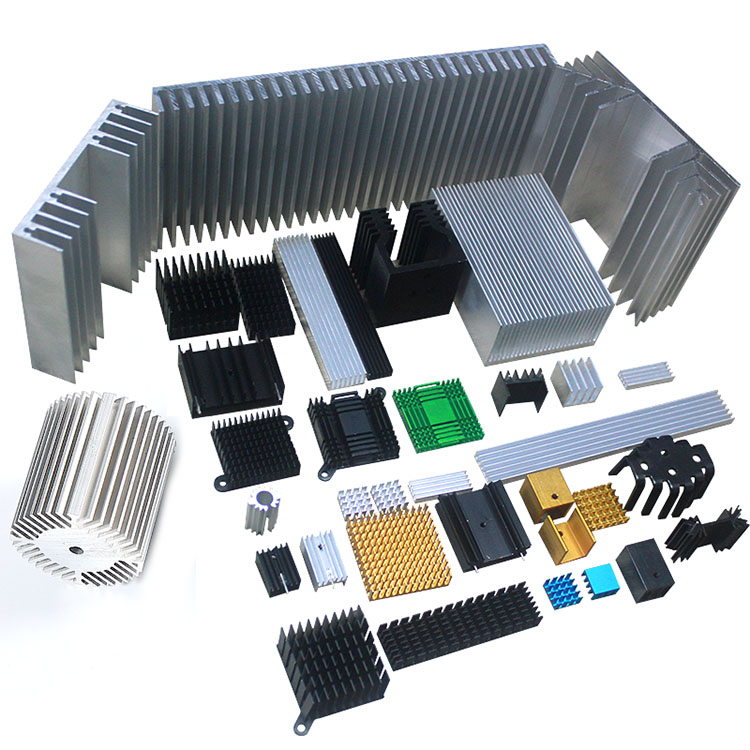

En plus de la conception minutieuse de chaque maillon structurel par les ingénieurs, la sélection des matériaux et le traitement du processus pour chaque maillon doivent être soigneusement étudiés et testés pour obtenir un fonctionnement optimal. Concentrons-nous sur la conception des dissipateurs thermiques des luminaires couramment utilisés. Actuellement, les modèles de dissipateurs thermiques les plus courants sur le marché sont les extrusions d’aluminium et les moulages sous pression en alliage d’aluminium.

Les extrusions d'aluminium courantes comprennent :

Dissipateur thermique en aluminium extrudé

Dissipateur thermique de tube lumineux en aluminium extrudé

Caractéristiques des extrusions d'aluminium :

Résistance à la corrosion- Les extrusions d'aluminium ont une densité de seulement 2,7 g/cm³, soit environ un tiers de celle de l'acier, du cuivre ou du laiton (7,83 g/cm³, 8,93 g/cm³, respectivement). Dans la plupart des conditions environnementales, notamment l’air, l’eau (ou l’eau salée), la pétrochimie et de nombreux systèmes chimiques, l’aluminium présente une excellente résistance à la corrosion.

Conductivité électrique- En raison de leur excellente conductivité électrique, les extrusions d'aluminium sont souvent choisies. À poids égal, la conductivité de l’aluminium est près de deux fois supérieure à celle du cuivre.

Conductivité thermique- La conductivité thermique des alliages d'aluminium est d'environ 50 à 60 % de celle du cuivre, ce qui les rend avantageux pour la fabrication d'échangeurs de chaleur, d'évaporateurs, d'appareils de chauffage, d'ustensiles de cuisine, de culasses et de radiateurs d'automobiles.

Non magnétique- Les extrusions d'aluminium sont non magnétiques, ce qui constitue une propriété importante pour les industries électriques et électroniques. Les extrusions d'aluminium sont incombustibles, ce qui les rend importantes pour les applications impliquant la manipulation ou le contact avec des matériaux inflammables ou explosifs.

Usinabilité- Les extrusions d'aluminium présentent une excellente usinabilité. Les variations des caractéristiques d'usinage entre les différents alliages d'aluminium corroyés et moulés, ainsi que dans les différents états dans lesquels ces alliages peuvent être produits, sont considérables et nécessitent des machines ou des techniques spécifiques.

Formabilité- La résistance à la traction spécifique, la limite d'élasticité, la ductilité et le taux d'écrouissage correspondant déterminent le degré de déformation admissible.

Recyclabilité- L'aluminium a une recyclabilité extrêmement élevée et les propriétés de l'aluminium recyclé sont presque identiques à celles de l'aluminium primaire. Ces caractéristiques rendent les extrusions d’aluminium importantes en tant que dissipateurs thermiques.

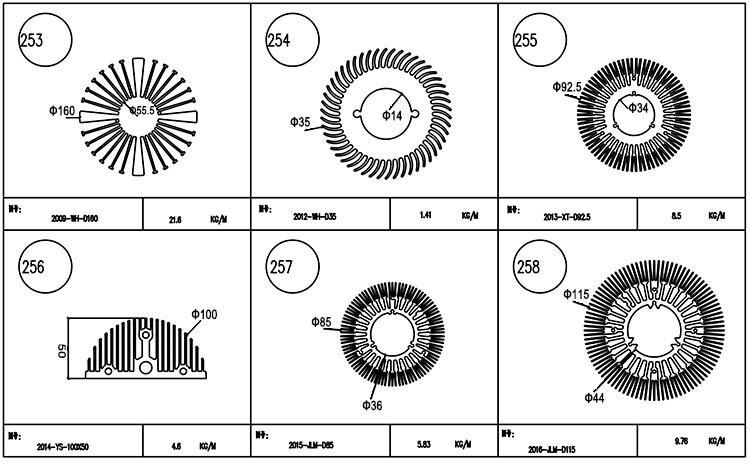

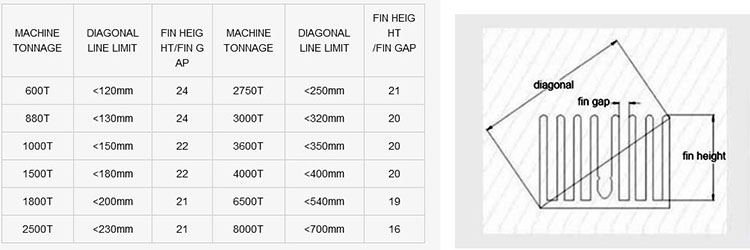

Moulages sous pression courants en alliage d'aluminium :

Coulée sous pression des alliages d'aluminium:

De nombreux alliages d’aluminium sont utilisés pour le moulage sous pression, chacun ayant des propriétés de moulage sous pression différentes. Les alliages d'aluminium moulés sous pression raisonnables doivent répondre aux conditions suivantes :

Point de fusion bas pour réduire la différence de température avec le moule.

Bonne fluidité pour améliorer la capacité de remplissage lors du moulage sous pression.

Faible coefficient de dilatation thermique pour réduire le retrait.

Faible fragilité à haute température pour éviter les fissures à haute température.

Faible affinité avec les moisissures pour éviter de coller ; la teneur en fer ne doit pas être trop élevée.

Faible oxydation du métal en fusion pour maintenir la fluidité.

Faible contrainte de moulage pour éviter la déformation et l'impact sur la résistance.

Rôle des éléments dans les alliages d'aluminium moulés sous pression:

Silicium (Si): Améliore principalement la fluidité des alliages d’aluminium moulés sous pression. Au point eutectique (12,5 %), l'alliage d'aluminium présente la meilleure fluidité. Une teneur plus élevée en silicium améliore la fluidité et réduit le retrait, mais un excès de silicium rend l'alliage cassant et difficile à couper. Les alliages d'aluminium d'usinage ont une bonne ténacité et sont faciles à traiter et à oxyder, tandis que les alliages d'aluminium moulés sous pression sont difficiles à traiter et moins sujets à l'oxydation due au silicium.

Cuivre: Améliore principalement la résistance mécanique et la résistance à la corrosion des alliages d’aluminium. L'augmentation du cuivre réduit les performances de moulage sous pression mais diminue la corrosion du creuset.

Magnésium (Mg): Augmente principalement la résistance à la traction, la dureté et la résistance à la corrosion, améliorant ainsi les performances du film anodisé, mais l'excès de magnésium augmente la fissuration thermique et réduit les performances de moulage sous pression.

Fer (Fe): Réduit principalement le collage aux moisissures. Idéalement, une teneur en fer de 0,8 à 1,0 % est souhaitée pour un démoulage facile, mais l'excès de fer crée des points durs, provoquant l'usure et la casse des outils pendant l'usinage.

Conception de dissipateurs thermiques par extrusion d'aluminium: Lors de la conception de dissipateurs thermiques à partir d'aluminium extrudé, la clé est l'application des principes de l'aérodynamique thermique.

Conception de dissipateurs thermiques à partir de moulages sous pression en alliage d'aluminium: Lors de la conception de dissipateurs thermiques à partir de moulages sous pression en alliage d'aluminium, outre l'aérodynamique thermique, il est essentiel de garantir une zone de dissipation thermique suffisante. L'augmentation de la zone de dissipation thermique peut être obtenue en rendant les ailettes plus fines et plus hautes. Grâce à la technologie de moulage sous pression, la structure du luminaire peut être conçue intégralement.

Avoir le même matériau pour l’ensemble du luminaire garantit un transfert de chaleur plus efficace dans le même milieu. La durée de vie et la qualité du flux lumineux du luminaire bénéficient également de la popularité des dissipateurs thermiques moulés sous pression en alliage d'aluminium.